2013年6月、不二ライトメタルに一通のメールが届きました。

「マグネシウムで競技用車いすを作ってみませんか」

当時、共同でマグネシウムの開発に取り組んでいた、熊本大学マーケティング推進部からの連絡でした。

このメールに私たちは心を躍らせました。それは、技術開発を続けてきたマグネシウムをビジネスとして広めるだけでなく、医療・福祉の現場への貢献、そして地元熊本県への貢献につなげられる!という喜びからでした。さらにマグネシウムの可能性を探っていた私たちにとって、自分たちの技術を試せるチャンスでもあったのです。

それは、1通のメールから始まった。

それは、1通のメールから

はじまった。

この問いかけの発信源は、熊本機能病院で顧問をされていた山本行文先生でした。山本先生は車いすマラソン界を牽引する一級のプレーヤーでありながら、日本の車いすマラソン競技の開拓と普及に第一線で関わってこられた「レジェンド」とも呼ばれる存在。過去にアルミニウムを使った競技用車いすの開発も推進されていた方です。「次はマグネシウムで」と前を見つめ続ける先生の視線と、私たちの「軽金属のさらなる可能性」を追い求め続ける視線が似ていることもとても印象的で、私たちはこの出会いに感謝するばかりでした。

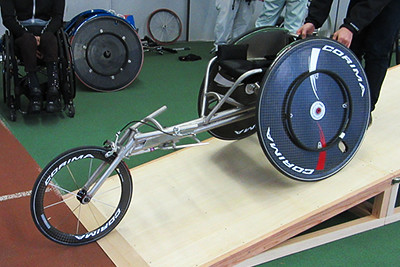

その後、当社顧問の前畑が会長を務める「熊本マグネ事業推進会」を介し、義肢装具関連製品の開発・製作・販売をされているアドバンフィット株式会社にもご賛同いただき、熊本県や熊本大学の協力を得ながら、不二ライトメタル株式会社・熊本県八代市のアドバンフィット株式会社代表取締役 児玉春生氏、開発部 境洋輔氏・熊本機能病院顧問の山本行文氏での共同開発がスタートしました。

未知の領域への挑戦。1代目は見よう見まねで。

未知の領域への挑戦。

1代目は見よう見まねで。

「ニーズ」「素材」「技術」そして「思い」…これらがタイミングよくマッチして始まった企画でしたが、製品化への道はたやすいものではありませんでした。目指すのは「競技用」の車いす。しかし不二ライトメタルは、車いすどころか車両について全くの素人。「なにから始めれば…」スタッフ全員、頭を抱えてしまいました。

材料設計〜塑性・加工の技術はあっても、組み立てて“輸送機器製品”をつくるのはまったく初めての取り組み。求められるのは、強度や美しさだけでなく、「安全性」「走行性」「操作性」というような、これまでにはなかった要素です。

知識も経験もなかった私たちは、まずアルミニウム製車いすをマグネシウムで複製してみることにしました。

アルミニウム製車いすを分解して構造解析を繰り返しながら製品設計図を作り上げ、マグネシウムの汎用材を利用して溶接・組立を行い、マグネシウム製車いすが無事に完成しました。やはりアルミニウムよりも軽くて運びやすく、座り心地も特に問題ありません。「お、よか出来ね!」と、自信を胸に、初のテスト走行に向かいました。

しかし車いすを動かそうとしたところ・・・「動かない」。人が乗っていない時にはすいすい動く車いすが、人が乗った途端に動かなくなってしまうのです。原因は、人の重みによりたわみが生じフェンダーとタイヤが接してしまったためでした。何度乗ってみても結果は同じ。テスト走行は中止となり、対策を練ることになりました。

オリジナルの金型と新素材で挑んだ2代目。

オリジナルの金型と新素材で

挑んだ2代目。

新たな試作品は一から設計し直すことにしました。1代目は溶接接合したので簡単に組み換えができなかったからです。

そして材料も汎用材を使うのではなく、専用のダイス金型を製作してオリジナルを製造することにしました。汎用材は様々な用途に対応できるように製造しているため車いすにも使えなくはありません。しかし、「安全性」「走行性」「操作性」が重要視される競技用の車いすには、最適とはほど遠いものだったのです。さらに競技用車いすは前輪部に大きな負担もかかるため、より強度が高い「KUMADAIマグネシウム」を使用するなど大幅に改良。コスト的な問題は補助金も活用して、2代目の試作品が完成しました。

「今度こそは!」と意気込んで迎えたテスト走行。しかしまたしてもクリアランス(隙間)不足でフェンダーとタイヤが接してしまい動きません。

ですがこんなときのために、私たちは溶接後も取り外しが比較的しやすいように製作していました。フェンダーの付け替えと位置調整を実施したところ…初めて人が乗った車いすが動いたのです!

「よし!うまくいった!」と喜んだのもつかの間、「操作性」に大きな欠点が見つかりました。まっすぐ進むのもOK、曲がるのもOKなのですが、曲がったあとハンドルが元に戻らないのです。改めて調査したところ、操舵する金具部分の動きがうまく機能していないことが判明しました。

マグネシウムの特性が見えた!未来を拓いた3代目。

マグネシウムの特性が見えた!

未来を拓いた3代目。

そこで金具機構取付部材を改造して、2015年3月、3回目の検証試験に挑みました。開発を始めてから2年9ヶ月の月日が経っていました。

滑り出しは順調、見直したハンドルの機構も問題なく動いていました。車体の安定性・乗り心地・操作性ではアルミニウム製に遜色がないどころか、マグネシウム製の方が振動吸収性に優れ、アスファルトのギャップ等を乗り越える際にもしなやかだったのです。車体重量もより軽量化されたこともあり、スロープを用いた走行距離実験では、乗車した場合の走行距離がアルミニウムよりも長いという結果も出ました。ということは、長距離用に適しているということです。その後も実際に使用しての検証を引き続き行い、トータルで400km走行しましたが問題は見られませんでした。

マグネシウムの特性が発揮された1台がようやく「完成」したのです!ここまで開発に携わって来た関係者皆で喜びを分かち合いました。

マグネシウム製競技用車いす、いよいよレースデビュー!

マグネシウム製競技用車いす、

いよいよレースデビュー!

私たちが目指しているのはあくまで「競技用」の車いす、レーシングマシンです。ここからは開発目標を「コンマ1秒でもタイムを縮める」ことにシフトしました。

ミリ単位での調整が必要とされますが、ここは私たちの腕の見せどころ。長年にわたり培って来た設計技術・押出技術・加工技術を駆使し、選手の体型に合わせて最適なサイズやシートの勾配等を探り、微調整に微調整を重ね…ついに、大会に出られるレベルの車いすが完成しました。

そして迎えた2015年11月大分国際車いすマラソン大会。私たちが開発した競技用車いすをパートナーに、山本先生はハーフマラソンに出場しました。申し訳ないことに車いすの調整に時間を要してしまい、山本先生は練習不足の状態。「体力が持つだろうか・・・」不安の中でレースはスタートしましたが、山本先生は終始快調な走りで見事完走!しかも96名参加の中11位、60歳以上24名の中では1位という好成績を収められました!

実は2013年にもアルミニウム製の車いすでハーフマラソンに出場して同じく11位だったのですが、今回の大会の方が練習量は圧倒的に少なかったのです。

「やっぱりマシンが軽いと違うね。最後まで体力が温存できてラストスパートがかけられたよ。デコボコしたところもこんなに安定して走れるなんて正直驚いた!」レース後、山本先生が興奮気味に話されたことが、今でも忘れられません。 アルミニウム製より約1kg軽くなったこと、振動吸収性によって安定走行できタイムロスを抑えられたこと、強いフレームで安心感があったこと。マグネシウムならではの3つの特性が十分に発揮され、山本先生がそれらをうまく活かした走りをしてくれたからこそ、この結果へ結びついたのです。

その後も2015年12月に沖縄の大会・シンガポールの大会等に出場しました。チームでの参加のため記録(速さ)を狙ったものではありませんでしたが、ペースランナーとして安定した走りで非常に満足のいく仕上がりでした。

ついに販売開始!そして開発も5代目へ。

ついに販売開始!

そして開発も5代目へ。

「もっと多くの方にこの競技用車いすの良さをお知らせして、スポーツを楽しんでいただきたい」そんな思いを強めていた私たちは、対応バリエーションを増やせるように改良を重ね、セミオーダー生産ができるようにまでなりました。

2015年11月、熊本県民総合運動公園陸上競技場「うまかな・よかなスタジアム」にて新商品発表会及び実走会を開催し、「KUMADAIマグネシウム合金を使った陸上競技用車いす」の販売を開始。

高強度・超軽量・振動吸収と三拍子がそろい体に負担がかかりにくい陸上競技用の車いすは、たくさんの注目を集め高い評価をいただきました。

セミオーダー生産のノウハウを活かし、現在は5代目として障がいレベルに合わせた競技用車いすの開発を進めています。2016年夏のリオパラリンピックの最終選考に臨む熊本県の強化選手に向けたもので、条件が異なる中で試行錯誤が続けられています。

サプライヤーからメーカーへ。

サプライヤーからメーカーへ。

「“使用シーンをイメージしながら”製品を作り上げていく」その意識の不足が、サプライヤーとして歩んできた私たちにとって、最大の壁だったかもしれません。フェンダーとタイヤが接触することすら想定できなかったのがいい例でしょう。

そんな私たちを支えてくださったのが、山本先生をはじめとする競技用車いすの選手の方々でした。世界を目指す選手たちにとって、高性能な競技用車いすがなくては夢を叶えられないのです。その情熱とプレッシャーに、私たちの意識も自然と変わっていきました。

そして改めて気付かされたのが、ものづくりの楽しさです。ユーザーの声を直接聞きながら形にしていく。さらに検証し課題を見つけ、さらに進化させて一歩一歩完成に近づいていく。技術力、想像力、発想力、実現させるんだという熱意。そして完成したときの達成感。作る人と使う人が気持ちをひとつにして、本当に喜ばれるものを作り上げていくものづくりの本質を実感でき、仕事をしていく上で重要な意識そして姿勢が形となって見えたプロジェクトでした。